بررسی فرآیند خوراک اکسترود و پلت شده(extrusion-vs-pelleting): تفاوتها، مزایا و کاربردها

در صنعت تولید خوراک دام و آبزیان، انتخاب روش تولید یکی از مهمترین تصمیمات است که میتواند تأثیر قابلتوجهی بر کیفیت محصول نهایی، بازده تولید، و رشد حیوانات داشته باشد. دو روش رایج برای تولید خوراک صنعتی، فرآیند اکستروژن (Extrusion) و پلتسازی (Pelleting) هستند. این مقاله با هدف بررسی تفاوت بین خوراک اکسترود Extrude و پلت Pellet، مزایا و معایب هر یک(extrusion-vs-pelleting )، و کاربردهای خاص این فرآیندها در تغذیه دام و آبزیان نوشته شده است.

—

🔸 تفاوتهای خوراک اکسترود و پلت

🔹 فرآیند پلتسازی (Pelleting Process)

پلتسازی فرآیندی است که در آن مواد خام شامل غلات، کنجاله، و سایر افزودنیهای خوراکی ابتدا آسیاب شده و به پودر تبدیل میشوند، سپس پودر تحت فشار مکانیکی و دمای متوسط فشرده شده و از قالب دستگاه پلتساز عبور میکنند تا به شکل استوانههای یکنواخت درآید.

. این روش اغلب برای خوراک دام و طیور استفاده میشود و هزینه تولید آن نسبت به اکستروژن کمتر است.

▪️ویژگیهای خوراک پلت شده

1. دانسیته بالا: خوراک پلت شده دارای دانسیته بالاتر و قابلیت ذخیرهسازی بیشتر است.

2. اندازه و شکل یکنواخت: این ویژگی حملونقل و توزیع خوراک را آسانتر میکند.

3. پایداری در آب: خوراک پلت شده در مقایسه با خوراک اکسترود دوام کمتری در آب دارد.

▪️کاربردها

خوراک دام بزرگ مانند گاو و گوسفند

خوراک طیور

خوراک حیوانات مزرعهای

—

▫️پارامترهای کلیدی در پلتسازی

1. فشار

فشار در فرآیند پلتسازی معمولاً بین 100 تا 300 بار است. این فشار مکانیکی به فشرده شدن مواد کمک کرده و ساختار یکنواخت پلت را ایجاد میکند.

فشار در قالب دستگاه پلتساز نقش کلیدی در استحکام پلت نهایی دارد.

2. دمای فرآیند

دما در پلتسازی معمولاً 70 تا 90 درجه سانتیگراد است.

این دما برای ژلاتینه کردن بخشی از نشاسته و افزایش چسبندگی ذرات مواد کافی است.

در این دما مواد خام پخته نمیشوند؛ بلکه فقط تا حدی نرم میشوند تا شکلگیری پلت آسانتر شود.

3. سرعت پخت و تولید

سرعت عبور مواد از قالب پلتساز بهطور متوسط 30 تا 60 ثانیه است.

این زمان کوتاه امکان تولید سریع خوراک در حجم بالا را فراهم میکند.

4. رطوبت

مواد خام معمولاً با رطوبت 15-17% وارد فرآیند میشوند.

رطوبت نقش مهمی در جلوگیری از خرد شدن پلتها دارد.

▪️خروجی فرآیند پلتسازی

خوراک پلت شده دارای دانسیته بالا و استحکام مناسب است.

به دلیل دمای پایینتر، خوراک پلت شده از نظر تغذیهای تغییرات کمتری در پروتئین و ویتامینها دارد.

🔹 فرآیند اکستروژن (Extrusion Process)

فرآیند اکستروژن شامل پخت، فشردهسازی و شکلدهی مواد خام در دستگاه اکسترودر تحت دمای بالا، فشار زیاد و رطوبت کنترلشده است.

در فرآیند اکستروژن، مواد خام در دستگاه اکسترودر وارد سیلندر شده و با استفاده از یک یا دو پیچ مارپیچ (تکپیچ یا دوپیچ)، تحت فشار و دمای بالا حرکت میکنند. در این فرآیند، مواد خام پخته میشوند، تغییرات فیزیکی و شیمیایی مانند ژلاتینه شدن نشاسته و دناتوراسیون پروتئینها رخ میدهد. نتیجه این تغییرات، تولید خوراکی با قابلیت هضم بالا، دانسیته کنترلشده و کیفیت مناسب است.

▪️ویژگیهای خوراک اکسترود شده

1. دانسیته و تخلخل: خوراک اکسترود شده معمولاً دارای دانسیته کم و تخلخل بالا است، که این ویژگی آن را برای خوراک آبزیان شناور ایدهآل میکند.

2. شکل و اندازه: دستگاههای اکسترودر امکان تولید خوراک در اشکال و اندازههای متنوع را فراهم میکنند که از این طریق میتوان میزان وزن و قوطه وری آن را نیز تنظیم کرد.

3. قابلیت هضم: ژلاتینه شدن نشاسته و دناتوراسیون پروتئینها باعث بهبود هضمپذیری میشود.

4. جذب آب: این خوراک بهخوبی آب را جذب میکند، که برای ماهیهای زینتی و میگوها اهمیت زیادی دارد.

▪️کاربردها

خوراک ماهی زینتی و خوراک آبزیان شناور

خوراک میگو

خوراک پرندگان خاص

▫️پارامترهای کلیدی در اکستروژن

1. فشار

فشار در اکستروژن میتواند به 500 تا 1000 بار برسد.

این فشار بالا باعث فشردهسازی شدید مواد و افزایش دمای آنها میشود.

2. دمای فرآیند

دما در فرآیند اکستروژن معمولاً بین 100 تا 200 درجه سانتیگراد است.

دمای بالا برای پخت کامل مواد خام ضروری است.

دمای دقیق بسته به نوع مواد اولیه و محصول نهایی متفاوت است.

برای خوراک آبزیان، معمولاً دما در بازه 120 تا 140 درجه سانتیگراد تنظیم میشود.

برای خوراک طیور و دام، ممکن است از دماهای کمتر استفاده شود.

3. سرعت پخت

زمان ماندگاری مواد در دستگاه اکسترودر معمولاً بین 15 تا 30 ثانیه است.

این زمان کوتاه به دلیل فشار و دمای بالاست که باعث پخت سریع مواد میشود.

4. رطوبت

مواد خام وارد دستگاه اکسترودر معمولاً رطوبتی بین 20-25% دارند.

بخار و آب به مواد افزوده میشود تا فرایند اکستروژن بهینه شود.

▫️ تغییرات فیزیکی و شیمیایی در اکستروژن

ژلاتینه شدن نشاسته: دمای بالا و فشار باعث ژلاتینه شدن کامل نشاسته شده که قابلیت هضم خوراک را افزایش میدهد.

دناتوراسیون پروتئینها: ساختار پروتئینها تغییر کرده و قابلیت جذب آنها بهبود مییابد.

افزایش تخلخل: با خروج بخار از مواد، خوراک اکسترود شده بافت متخلخلی پیدا میکند که برای شناورماندن خوراک آبزیان ضروری است.

▪️ خروجی فرآیند اکستروژن

خوراک اکسترود شده دارای تخلخل بالا و قابلیت شناوری است.

محصول نهایی کاملاً پخته شده و هضمپذیری بالایی دارد.

این فرآیند به دلیل دمای بالا ممکن است برخی ویتامینها را تخریب کند؛ به همین دلیل معمولاً افزودنیهای ویتامینه بعد از اکستروژن به محصول اضافه میشوند.

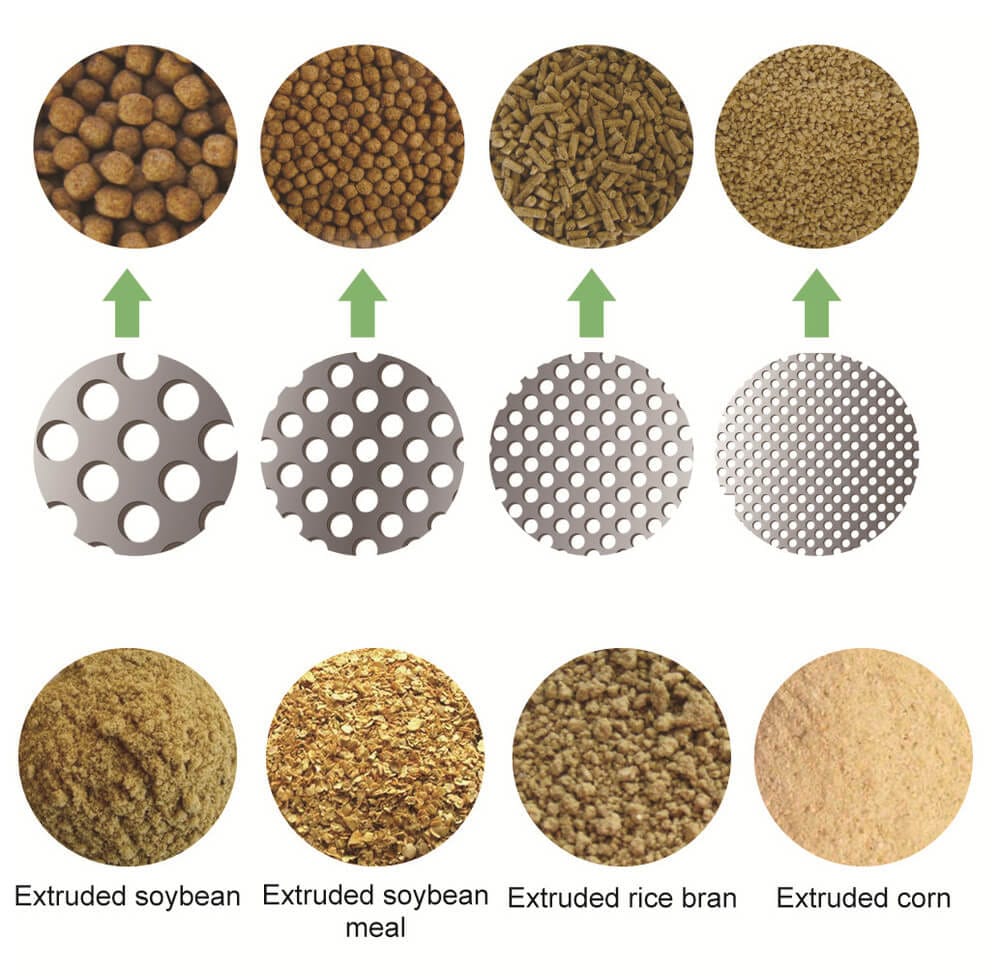

🔸 تفاوت اندازه خوراک در پلت و اکسترود

1. خوراک پلت (Pellet Feed):

خوراک پلت شده معمولاً به صورت استوانهای با اندازههای بزرگ و یکنواخت تولید میشود و انعطاف پذیری کمی در تنظیم اندازه را داد.

ویژگیها:

اندازه یکنواخت به حملونقل و ذخیرهسازی آسان کمک میکند.

به دلیل دانسیته بالا، خوراک پلت سریعتر به بستر یا محل تغذیه میرسد و پراکنده نمیشود.

—

2. خوراک اکسترود (Extruded Feed):

خوراک اکسترود شده معمولاً در اندازهها و اشکال متنوعتری تولید میشود. انعطافپذیری بیشتر دستگاههای اکسترودر به تولید خوراک با ویژگیهای خاص کمک میکند.

ویژگیها:

خوراک اکسترود برای آبزیان میتواند شناور (floating)، نیمهشناور (slow-sinking)، یا غرقشونده (sinking) باشد.

خوراک اکسترود در اندازههای بسیار کوچک نیز تولید میشود که برای حیوانات جوان و جیرههای خاص مناسب است.

🔸 فرآیند ساخت خوراک اکسترود و پلت

در هر دو روش تولید خوراک (پلت و اکسترود)، مراحل اصلی شامل آمادهسازی مواد خام، فرآیند شکلدهی، و بستهبندی محصول است. با این حال، تفاوتهای کلیدی در نحوه فرآوری مواد وجود دارد. در ادامه هر یک از مراحل را برای دو فرآیند توضیح میدهیم:

—

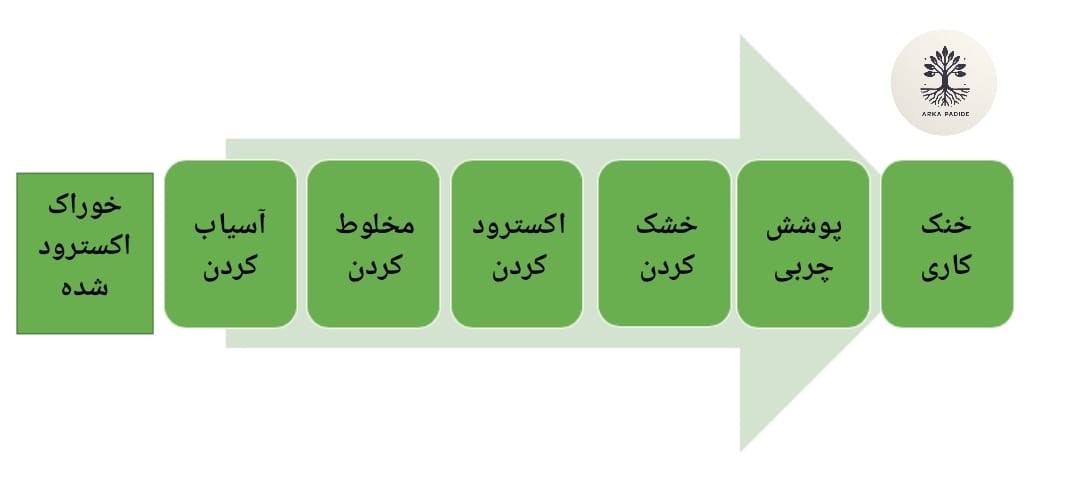

🔹 فرآیند ساخت خوراک اکسترود

الف. آمادهسازی مواد خام

1. انتخاب مواد اولیه: غلات، پروتئینهای حیوانی یا گیاهی، چربیها، مواد معدنی و ویتامینها بهعنوان مواد خام انتخاب میشوند.

2. آسیاب کردن: مواد خام به ذرات ریز (1-2 میلیمتر) آسیاب میشوند تا مخلوط یکنواختی ایجاد شود.

3. مخلوط کردن: مواد آسیابشده در میکسر با افزودنیهایی مانند ویتامینها، مواد معدنی و چربیها ترکیب میشوند.

4. افزودن رطوبت: به مخلوط آب یا بخار اضافه میشود تا رطوبت آن به 20-25% برسد.

—

ب. فرآوری و شکلدهی در اکسترودر

1. ورود به اکسترودر: مخلوط وارد دستگاه اکسترودر میشود که شامل یک سیلندر و پیچ مارپیچ است.

2. اعمال فشار و دما:

دما: 100 تا 200 درجه سانتیگراد.

فشار: 500 تا 1000 بار.

3. پخت مواد: در این مرحله، مواد تحت فشار و دمای بالا پخته میشوند.

ژلاتینه شدن نشاسته: قابلیت هضم مواد افزایش مییابد.

دناتوراسیون پروتئین: ساختار پروتئین تغییر کرده و جذب آن بهتر میشود.

4. شکلدهی: مواد پختهشده از قالبهای دستگاه عبور کرده و به شکل دلخواه درمیآیند (استوانهای، کروی، یا هر شکل دیگری).

5. خروج بخار: با کاهش ناگهانی فشار، بخار موجود در مواد خارج میشود و خوراک با بافت متخلخل ایجاد میشود.

—

ج. خشککردن و پوششدهی

1. خشککردن: خوراک اکسترود شده به خشککن منتقل میشود تا رطوبت آن به حدود 10-12% برسد.

2. پوششدهی: یک لایه چربی یا روغن بر روی خوراک اسپری میشود تا انرژی و جذبپذیری آن افزایش یابد

—

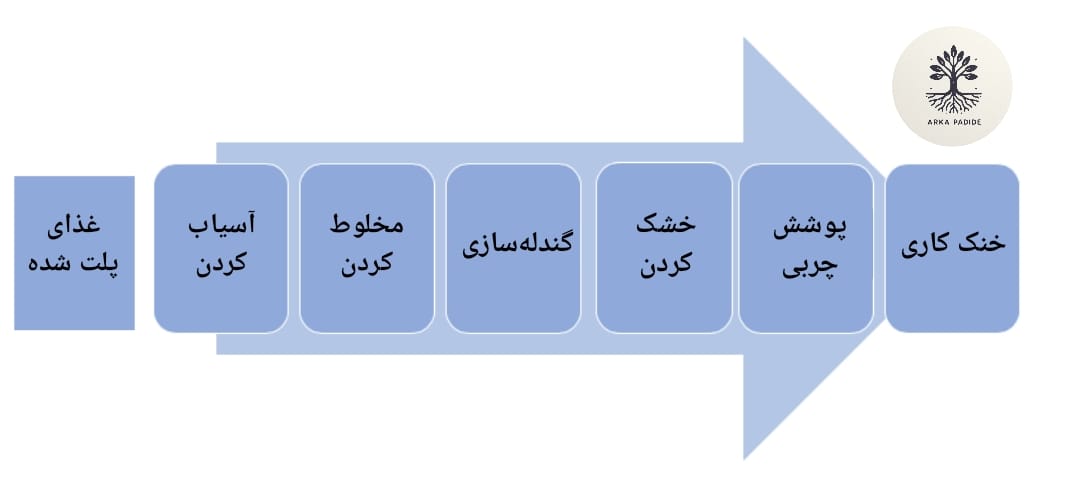

🔹 فرآیند ساخت خوراک پلت

الف. آمادهسازی مواد خام

1. انتخاب مواد اولیه: مواد مشابه فرآیند اکستروژن (غلات، کنجاله، مواد معدنی و ویتامینها) استفاده میشوند.

2. آسیاب کردن: مواد خام تا اندازه 2-3 میلیمتر آسیاب میشوند.

3. مخلوط کردن: مواد آسیابشده در میکسر با افزودنیها ترکیب میشوند.

4. افزودن رطوبت: به مخلوط بخار اضافه میشود تا رطوبت آن به 15-17% برسد.

—

ب. فرآوری و شکلدهی در پلتساز

1. ورود به پلتساز: مخلوط وارد دستگاه پلتساز میشود.

2. اعمال فشار و دما:

دما: 70 تا 90 درجه سانتیگراد.

فشار: 100 تا 300 بار.

3. فشردهسازی: مواد تحت فشار از قالب دستگاه عبور کرده و به شکل استوانهای درمیآیند.

4. برش: پس از خروج از قالب، خوراک به قطعات یکنواخت با طول مشخص برش داده میشود.

—

ج. خنککردن و خشککردن

1. خنککردن: خوراک پلتشده وارد دستگاه خنککن میشود تا دما و رطوبت آن کاهش یابد.

2. خشککردن: در صورت نیاز، خوراک خشک میشود تا رطوبت آن به حدود 12% برسد.

🔸 مزایا و معایب روشاکسترود و پلت

▪️ خوراک اکسترود

مزایا:

افزایش قابلیت هضم

دوام بالا در آب

امکان تنظیم دانسیته

معایب:

هزینه تولید بیشتر

نیاز به تجهیزات پیچیدهتر

▪️خوراک پلت

مزایا:

هزینه کمتر

مناسب برای خوراک دام و طیور

سهولت در حملونقل

معایب:

دوام کمتر در آب و ته نشین شدن بین ۱۰ تا ۱۵ درصد خوراک

قابلیت هضم پایینتر

—

🔸 تأثیر خوراک بر رشد و بهرهوری حیوانات

تحقیقات نشان داده است که استفاده از خوراک اکسترود شده برای آبزیان مانند ماهی قزلآلا به دلیل قابلیت هضم بالاتر، موجب افزایش رشد و کاهش ضایعات میشود. از سوی دیگر، خوراک پلت شده به دلیل مقرونبهصرفه بودن، انتخاب مناسبی برای دامهای بزرگ است.

—

🔸 تجهیزات مورد نیاز برای تولید خوراک

1. اکسترودر تکپیچ و دوپیچ: برای تولید خوراک اکسترود با کیفیت بالا.

2. دستگاه پلتساز: مناسب برای تولید خوراک پلت با دانسیته بالا.

3. خشککن و پوششدهنده: برای افزایش عمر مفید خوراک.

🔶 نتیجهگیری

انتخاب بین خوراک اکسترود و پلت به نیازهای خاص دام یا آبزیان، بودجه و هدف نهایی تولید بستگی دارد. هر دو روش مزایا و محدودیتهای خود را دارند، اما با انتخاب صحیح، میتوان به بهرهوری بیشتر و نتایج بهتر دست یافت.

✅ پیشنهاد: اگر به این مطلب علاقه داشتید، پیشنهاد میکنیم سایر مقالات ما را در مورد را نیز مطالعه کنید:

- اهمیت امنیت زیستی سطح بالا برای کنترل تهدید آنفلوانزای مرغی – biosecurity & Avian Influenza control

- تأثیر نور و سیستم روشنایی در پرورش طیور: کلید موفقیت در تولید و سلامت پرندگان – Lighting For Layers

برای دریافت مشاوره تخصصی در این زمینه با شماره های زیر تماس بگیرید.